Bij de moderne productie van vezelproducten is het streven naar hoge kwaliteit en hoge prestaties van producten de belangrijkste drijvende kracht geworden voor de ontwikkeling van de industrie. Het naaldponsproces speelt als efficiënte en flexibele vezelverwerkingstechnologie een cruciale rol bij het bereiken van sterke verbindingen en een uniforme verdeling tussen vezels. Dit artikel gaat dieper in op het gebruik van geavanceerde acupunctuurtechnologie en -apparatuur om de uniformiteit, stabiliteit en verwachte prestaties van het eindproduct te garanderen door de belangrijkste parameters tijdens het acupunctuurproces strikt te controleren en effectieve daaropvolgende verwerkingsprocessen te implementeren.

1. Toepassing van geavanceerde acupunctuurtechnologie en -apparatuur

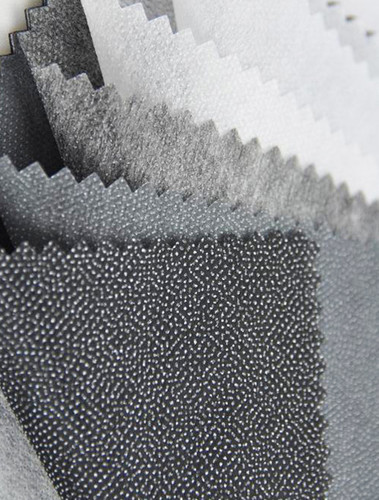

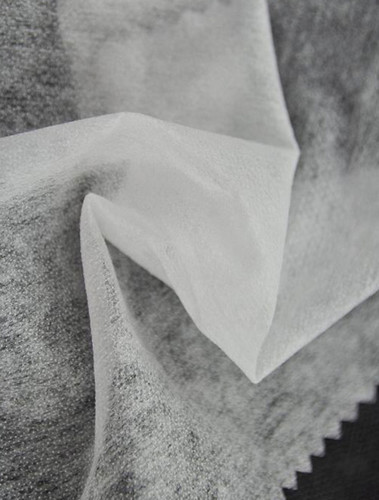

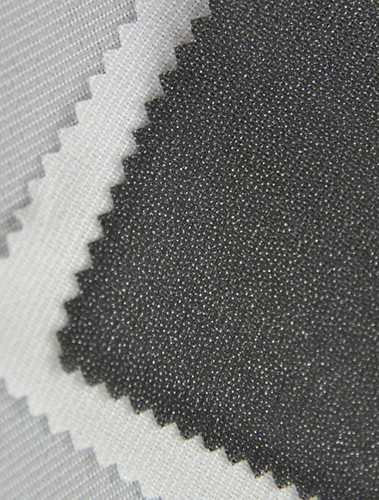

Het naaldponsproces bestaat kort gezegd uit het herhaaldelijk doorprikken van het vezelweb door een naaldplaat met een kleine naaldpunt, zodat de vezels met elkaar verstrengeld en vastgehaakt worden om een algehele structuur te vormen. Dit proces verbetert niet alleen de hechtkracht tussen vezels, maar bevordert ook de uniforme verdeling van vezels in de driedimensionale ruimte, wat goede fysieke eigenschappen en uiterlijke effecten voor het product oplevert.

In de afgelopen jaren, met de vooruitgang van wetenschap en technologie, hebben acupunctuurtechnologie en -apparatuur ook belangrijke innovaties ingeluid. Geavanceerde naaldponsmachines maken gebruik van geavanceerde besturingssystemen die de naaldponsdichtheid, het aantal naaldponsen en de naaldponsdiepte nauwkeurig kunnen aanpassen. Het afstemmen van deze parameters heeft een directe en aanzienlijke impact op de prestaties van het eindproduct. Door bijvoorbeeld de naalddichtheid te vergroten, kunnen de sterkte en stabiliteit van de vezelmat aanzienlijk worden verbeterd; terwijl een redelijk aantal naaldbewerkingen kan helpen de rangschikking van vezels te optimaliseren, gaten te verkleinen en de dichtheid en uniformiteit van het materiaal te verbeteren. Bovendien kan intelligente acupunctuurapparatuur de acupunctuurmodus automatisch aanpassen volgens vooraf ingestelde programma's om een aangepaste productie van verschillende gebieden of verschillende productkenmerken te bereiken.

2. Verfijnd beheer van parametercontrole

Om de uniformiteit en stabiliteit van het acupunctuureffect te garanderen, is het cruciaal om verschillende parameters tijdens het acupunctuurproces strikt te controleren. Allereerst moet de instelling van de naalddichtheid worden bepaald op basis van de specifieke toepassingsvereisten van het product, niet alleen om voldoende sterkte te garanderen, maar ook om een hard gevoel veroorzaakt door overmatige compressie te voorkomen. Ten tweede moet bij de selectie van het aantal naaldponsen rekening worden gehouden met de productie-efficiëntie en voldoende verweving van vezels. Te veel naaldprikken kunnen vezelbreuk veroorzaken, terwijl te weinig naaldprikken niet voldoende zijn om een stabiele structuur te vormen. Ten slotte heeft de grootte van de acupunctuurdruk rechtstreeks invloed op de penetratie en het verweven effect van de vezels, en moet deze nauwkeurig worden aangepast aan het vezeltype, de dikte en de doeldichtheid.

Bij daadwerkelijke operaties gebruiken bedrijven meestal geavanceerde sensoren en monitoringsystemen om verschillende parameters tijdens het acupunctuurproces in realtime te bewaken om ervoor te zorgen dat ze altijd binnen het ingestelde optimale bereik blijven. Dit verfijnde beheer verbetert niet alleen de consistentie van de productkwaliteit, maar vermindert ook het uitvalpercentage dat wordt veroorzaakt door parameterafwijkingen.

3. Verbetering en optimalisatie van vervolgprocessen

Nadat het naaldponsen is voltooid, volgen daaropvolgende processen zoals afwerken en stoomdrogen van de naaldvilt kan niet worden genegeerd. Het afwerkingsproces omvat het verwijderen van overtollige vezels van het oppervlak en het aanpassen van de vezelrichting om het gevoel en de vlakheid te verbeteren. Deze stappen zijn cruciaal voor het verbeteren van de uiterlijke kwaliteit en het gevoel van het product. Stoomdrogen kan effectief vocht uit vezels verwijderen, verdere stolling tussen vezels bevorderen en ervoor zorgen dat het product voldoet aan de gespecificeerde vereisten voor maatvastheid en dichtheid.

In de context van milieubescherming en duurzame ontwikkeling beginnen steeds meer bedrijven energiebesparende en efficiënte droogtechnologieën en milieuvriendelijke materialen toe te passen om het energieverbruik en de milieuvervuiling te verminderen. Het gebruik van een geavanceerd heteluchtcirculatiesysteem kan bijvoorbeeld niet alleen producten snel drogen, maar ook de terugwinning en het gebruik van warmte-energie maximaliseren, waardoor een win-winsituatie van economische en ecologische voordelen wordt bereikt.

English

English 简体中文

简体中文 简体中文

简体中文